針對高壓氣態、低溫液態、固態儲氫場景,氫氣泄漏分析儀提供精準監測解決方案,防爆設計+快速響應守護儲氫安全。

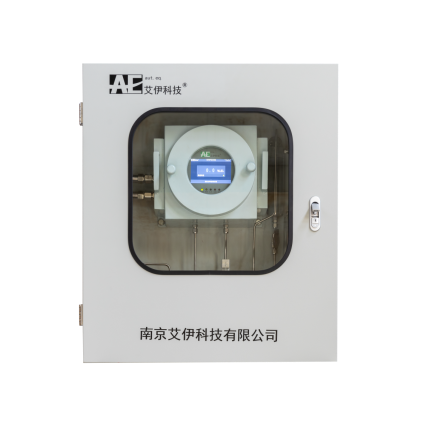

氫能產業規模化發展下,儲氫環節的安全問題成為行業命脈。無論是高壓氣態儲氫罐的壓力環境、低溫液態儲氫罐的-253℃超低溫挑戰,還是固態儲氫材料反應艙的動態反應控制,氫氣泄漏的微小波動都可能引發災難性后果。氫氣泄漏分析儀作為儲氫安全的核心設備,如何通過技術創新實現全場景覆蓋?本文以AGA2010d為例,解析其針對三大儲氫場景的解決方案。

一、高壓氣態儲氫罐:防爆認證+毫秒級響應

高壓氣態儲氫罐(壓力達70MPa)對泄漏檢測的靈敏度與防爆性能要求嚴苛。AGA2010d采用Ex d IIC T6防爆外殼,其熱導式傳感器通過氫氣與參考氣體的熱導率差異實現0-100%濃度范圍檢測,響應時間≤15秒,能在泄漏初期觸發聲光報警。設備支持4-20mA/RS485雙信號輸出,無縫對接儲氫站安全監控系統,實現泄漏位置定位與濃度趨勢分析。

二、低溫液態儲氫罐:耐超低溫+抗冷凝設計

低溫液態儲氫罐運行中,氫氣可能因保溫層失效或管道冷脆導致泄漏。AGA2010d針對超低溫環境優化傳感器結構,采用316L不銹鋼密封與PTFE抗冷凝涂層,有效防止低溫結露引發的檢測誤差。設備內置溫度補償算法,可在第地溫下保持±2%FS的精度,同時支持遠程零點校準,減少低溫環境下的維護頻次。

三、固態儲氫材料反應艙:動態監測+交叉干擾抑制

固態儲氫材料(如稀土合金)在吸/放氫過程中,艙內氫氣濃度呈動態波動。AGA2010d通過第三代熱導傳感器,結合動態基線修正技術,可實時區分材料反應產生的濃度變化與真實泄漏信號。其0-1%VOL微量檢測模式,能精準捕捉0.1%級的濃度波動,為反應艙壓力控制與材料壽命評估提供數據支撐。

核心參數速覽

檢測原理:熱導式(TCD)

檢測范圍:0-100%Vol(常量)/0-1%VOL(微量)

響應時間:≤15秒

防爆等級:Ex d IIC T6 Gb

為何選擇AGA2010d?

在儲氫安全領域,氫氣泄漏分析儀的防爆性能、環境適應性與響應速度直接決定事故預防能力。AGA2010d以“全場景適配"為核心,覆蓋高壓氣態的壓力、低溫液態的超低溫挑戰、固態儲氫的動態反應三大痛點。目前,該設備已應用于國內多個氫能示范項目,用戶反饋其“在高溫極寒條件下仍保持穩定檢測,誤報率低

結語

從高壓氣態儲氫罐的毫秒級響應,到低溫液態儲氫罐的超低溫堅守,再到固態儲氫材料反應艙的動態監測,氫氣泄漏分析儀的價值貫穿儲氫全鏈條。選擇一款經得起惡劣環境考驗的設備,是對儲氫安全最直接的承諾。

地址:南京市江寧區吉印大道3118號12棟1-3層(江寧開發區)

地址:南京市江寧區吉印大道3118號12棟1-3層(江寧開發區) 手機: 17705175021

手機: 17705175021 郵箱:927962107@qq.com

郵箱:927962107@qq.com